マーキングマン ライブラリー

- ホーム

- マーキングマン ライブラリー

- ミニコラム

- ポンポン押せる!ダンボール用・連続スタンプが物流・製造現場で選ばれる3つの理由

ポンポン押せる!ダンボール用・連続スタンプが物流・製造現場で選ばれる3つの理由

物流倉庫や製造現場でのダンボールへのスタンプ作業、「もっと速く、きれいに押したい」と感じていませんか。

この記事では、物流や製造の現場でこのタイプの連続スタンプが選ばれる3つの理由

「圧倒的な作業効率」

「鮮明で強い印字品質」

「優れた経済性」

を詳しく解説します。

さらに、

- 一般的に普及している浸透印タイプや従来のスタンプ台を使うゴム印との違い

- 現場で求められる速乾性・耐水性に優れたインクの選び方

- 失敗しないためのポイントからきれいに押すコツ

まで、ダンボール用スタンプに関するあらゆる情報を網羅。毎日の梱包・出荷業務の効率化とコスト削減を実現するための、最適な一台を一緒に見つけましょう!

1. ダンボールへのスタンプ業務 こんなお悩みありませんか

物流倉庫や製造工場、ECサイトのバックヤードなど、日々大量のダンボールを取り扱う現場では、検品印や社名ロゴ、ケアマーク(取扱注意など)マークなどの表示が欠かせません。

ダンボールへのスタンプ業務において(手書きやラベル貼りも一つの方法です)、実は多くの担当者が共通の課題や悩みを抱えています。

もし一つでも当てはまるなら、この記事が解決のヒントになるかもしれません。

1.1 手作業による非効率と品質のばらつき

従来のスタンプ作業や手書きでの対応には、目に見えない多くの時間と手間が潜んでいます。特に、出荷量が増える繁忙期には、下記の小さな非効率が大きなボトルネックとなり得ます。

-

1つの作業に時間がかかりすぎる:

1日に数十〜数百個という数のダンボールに一つひとつ手作業で表示するのは、想像以上に時間がかかります。

スタンプ台にインクを付けて、位置を合わせて押す、という単純作業の繰り返しは、本来もっと重要な業務に割くべき時間を圧迫してしまいます。 -

印字品質が安定しない:

スタッフによってスタンプの押し方には癖が出ます。手書きも同様に書く人によって文字の可読性に差が出ます。

スタンプではインクの付け方、押す力の強さ、角度が異なると、印字にかすれやにじみ、ムラが発生し、見た目の品質が安定しません。

特に、会社のロゴやブランド名など、企業の顔となる表示の品質がバラバラなのは避けたい問題です。 -

表記忘れや間違いが発生する:

繰り返し作業の中では、ヒューマンエラーが起こりやすくなります。

「われもの注意」の表記忘れや、日付の表記間違いなど、一つのミスがクレームやトラブルに直結する可能性も否定できません。

1.2 コストと管理の手間

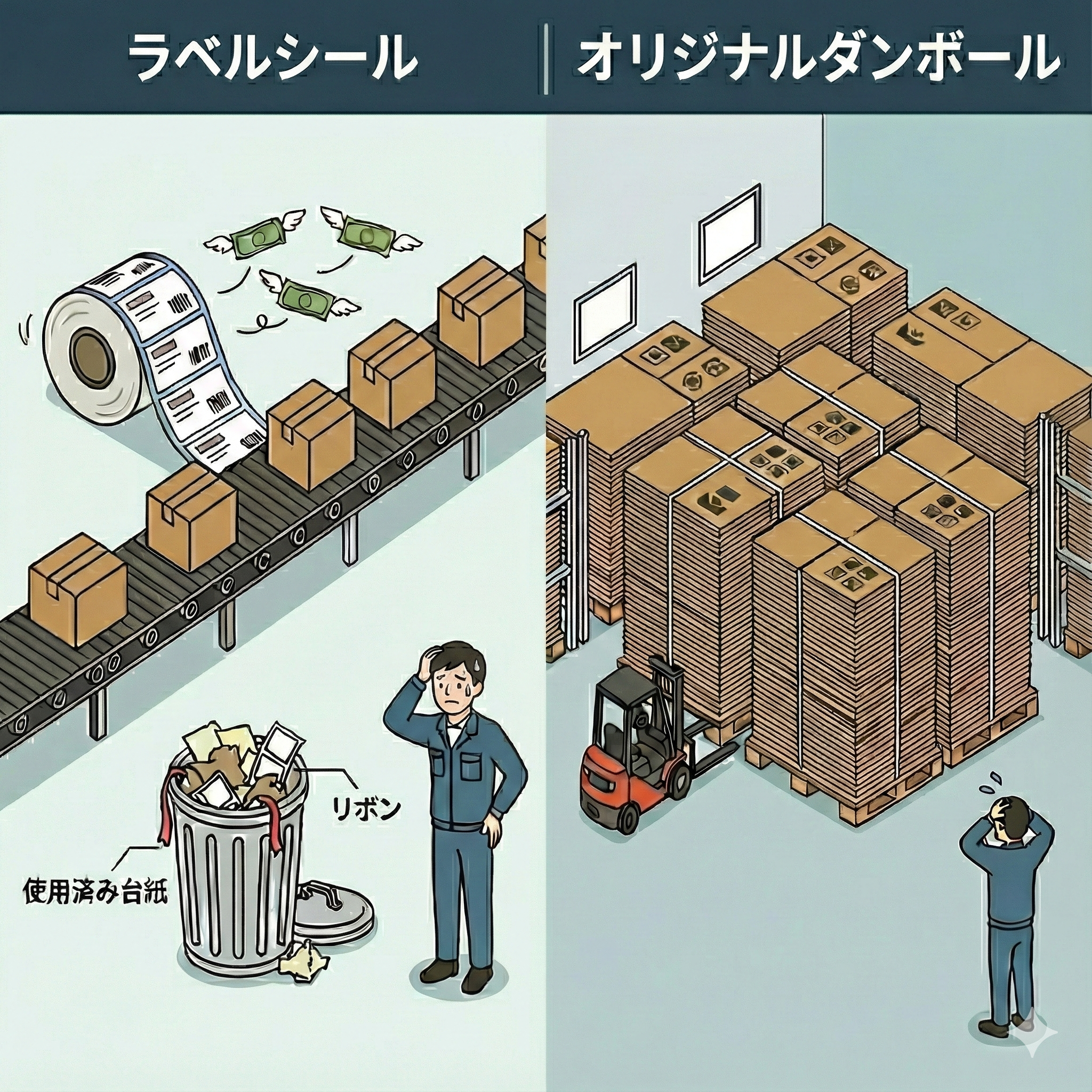

スタンプや手書き以外の方法、例えばラベルシールや印刷済みダンボールの利用も検討されますが、それぞれにコストや管理面での課題があります。

下記の表は、一般的な表示方法ごとの特徴を比較したものです。

| 方法 | 初期コスト | ランニングコスト | 手間・柔軟性 |

|---|---|---|---|

| ゴム印+スタンプ台 | 低い | 中(インク代) | インク補充や準備・片付けが面倒。 |

| 手書き | 低い | 低い(ペン代) | 作業者が疲労しやすい、ロゴやブランド表記はできない |

| ラベルシール | 低い | 高い(シール代) | 貼る作業に時間がかかる。ゴミが出る。 |

| 印刷済みダンボール | 非常に高い(版代) | 高い(単価) | デザイン変更が困難。在庫管理が煩雑。 |

ご覧の通り、ラベルシールは手軽な一方で消耗品コストが継続的に発生し、廃棄物も増えるというデメリットがあります。また、オリジナルデザインのダンボールは、見栄えは良いものの、小ロットでの対応が難しく、保管スペースも大量に必要になるなど、多くの現場で現実的ではありません。

1.3 現場の担当者が抱える具体的なストレス

日々の業務の中で、作業担当者が直接感じるストレスも見過ごせません。これらの小さな不満が、作業全体のモチベーション低下につながることもあります。

特にスタンプにおいては、下記のような悩みがつきものです。

-

インクで手や周りが汚れる:

別途スタンプ台を使うタイプでは、スタンプ台に振れて手が汚れたり、インクのつけすぎで作業台にインクが付着したりすることがよくあります。 -

準備と片付けが面倒:

毎日の作業開始時にスタンプ台を用意し、終了後にはインクが乾かないように片付ける、という一連の作業は地味ながらも手間がかかります。 -

インクの乾き待ち・色移り:

インクが乾きにくいために、スタンプを押した直後のダンボールをすぐに重ねられず、場所をとってしまう。

あるいは重ねてしまって他の荷物に色移りするトラブルも発生しがちです。

こうした数々の悩みや課題は、多くの現場で「仕方ないこと」として見過ごされがちです。しかし、適切なツールを選ぶことで、これらの問題は一気に解決できる可能性があります。次の章では、なぜ多くの物流・製造現場で「インクパッド内蔵型の連続スタンプ」が選ばれているのか、その具体的な理由を詳しく解説していきます。

2. 物流現場で「ダンボール用インクパッド内蔵型連続スタンプ」が選ばれる3つの理由

製造の最終工程でのダンボール表記は、日付や検品済の証、ロット番号など大事なトレーサビリティ情報の付与作業が欠かせませんが、単純作業だからこそ効率化が求められます。

そんな現場で今、多くの現場で選ばれているのが「インクパッド内蔵型連続スタンプ」です。なぜ選ばれているのか、その3つの理由を解説します。

2.1 理由1 圧倒的な作業効率で時間とコストを削減

連続スタンプが選ばれる最大の理由は、その作業スピードにあります。

本体内部にインクパッドがセットされているため、押す動作と連動して自動的にゴム面にインクが塗布されます。

そのため、従来のゴム印のように「スタンプ台にインクを付けてから押す」という往復動作が一切不要。手に取ってそのままダンボールにポンポンとリズミカルに押していくだけです。

手書きやラベル貼り、従来のゴム印+スタンプ台と作業工程を比較すると、その差は歴然です。

| 作業方法 | 主な作業工程 | メリット・デメリット |

|---|---|---|

| 手書き | ペンを持つ → ダンボールに文字を書く → ペンを置く | 時間がかかり、文字の品質が安定しない。担当者によって判読しにくい場合がある。 |

| ラベル貼り | ラベルを印刷する → 台紙から剥がす → ダンボールに貼る | 印刷コストと手間がかかる。貼り付け位置がズレやすく、剥がれるリスクもある。 |

| ゴム印(台別) | スタンプを持つ → スタンプ台でインクを付ける → 押す | インクを付ける手間が発生し、作業のテンポが遅くなる。インクの付け方でかすれやムラが出やすい。 |

| 連続スタンプ(内蔵型) | スタンプを持つ → 押す | 工程が最も少なく圧倒的に速い。誰でも簡単に作業できる。 |

この作業時間の短縮は、そのまま人件費の削減に直結します。これまでマーキング作業に割いていた人員や時間を他のコア業務に振り分けることができ、現場全体の生産性向上に大きく貢献します。

2.2 理由2 産業用インクによる「濃く」「速く乾く」印字品質

物流現場において重要なのは、ダンボール表面のホコリや摩擦に負けない耐久性と、すぐに乾く速乾性です。

インクパッド内蔵型の大きな特徴は、「ゴム印」の強みと「連続捺印」の利便性を兼ね備えている点です。

一般的な事務用の浸透印は、紙への捺印には適していますが、ダンボールの紙粉で目詰まりを起こしたり、インクが薄かったりすることがあります。一方、インクパッド内蔵型スタンプは、産業用などの特殊インクを含ませたパッドを内蔵できるため、ダンボールへの食いつきが良く、速乾性に優れた濃厚な印字が可能です。

誰が押しても常に一定のインク量が供給されるため、かすれやムラのない、くっきりとした美しい印影を保持できます。

2.3 理由3 インク補充とメンテナンス性による経済性

「高機能なスタンプはコストがかかるのでは?」と思われるかもしれませんが、長期的な視点で見ると非常に経済的です。

ラベルシールのように都度消耗品が発生するわけではなく、一度本体を導入すれば、あとはインクを補充するだけで何千回と繰り返し使用できます。

また、インクパッド内蔵型は、ゴム印面やインクパッド部分のみを交換できる製品が多く、本体ごと買い替える必要がないため、ランニングコストを最小限に抑えられます。産業廃棄物も削減できるため、環境配慮への取り組みとしても有効です。

3. ダンボール用スタンプの種類と特徴を比較

ダンボールに使用できるスタンプは、大きく分けて3つのタイプが存在します。それぞれに得意なこと・不得意なことがあり、用途によって最適な選択は異なります。ここでは、各タイプのスタンプの仕組みや特徴を比較し、あなたの現場に最適なスタンプ選びをサポートします。

物流や製造の現場で求められる

「作業効率」「印字品質」「経済性」

という3つの観点から、それぞれのメリット・デメリットを詳しく見ていきましょう。

3.1 インクパッド内蔵型連続ゴム印スタンプ(セルフインカーなど)

セルフインキングスタンプやセルフインカーとも呼ばれるこのタイプは、本体内部にインクが染み込んだパッド(スタンプ台)を内蔵しています。

押印するたびに印面が回転し、自動でインクパッドに接触してインクが補充される仕組みです。

これにより、スタンプ台にインクを付ける手間なく、連続してスピーディーに押印できるのが最大の特徴です。

印面には耐久性の高いゴムが使用されており、ダンボールの表面にある多少の凹凸にもしっかりとインクを乗せることができます。

そのため、かすれにくく、くっきりとした美しい印影が得られます。インクはダンボール専用の速乾性油性インクを使用できるため、押してすぐに次の作業に移れる点も、作業効率を重視する現場で高く評価されています。

初期費用は他のタイプに比べて高価になる傾向がありますが、インクパッドやゴム印面を交換できるため、本体を長く使い続けることが可能です。

結果として、大量に押印する現場ではランニングコストを抑えることができます。

3.2 浸透印タイプ

浸透印は、印面自体がインクを吸収する多孔質な素材でできており、そこからインクが滲み出てくる仕組みのスタンプです。

一般的に100均で購入可能なブランドで広く知られているタイプで、スタンプ台が不要で手軽に使えるのが魅力です。

しかし、ダンボールへの使用には注意が必要です。

浸透印の印面は平滑な紙への押印を前提として設計されているため、表面に凹凸や繊維があるダンボールに押すと、印影がかすれたり、きれいに印字されなかったりすることが多くあります。

また、連続で素早く押すとインクの補充が追いつかず、印影が薄くなってしまう傾向があります。

インクは基本的に補充可能ですが、使用できるインクの種類が限られており、ダンボールに適した速乾性の強い油性インクに対応していない製品がほとんどです。

事務作業での確認印など、紙への少量・単発の押印には非常に便利ですが、物流現場でのダンボールへの大量押印には不向きと言えるでしょう。

3.3 スタンプ台が必要なゴム印タイプ

昔ながらの、台木にゴムの印面が貼り付けられた最もシンプルな構造のスタンプです。

使用する際には、別途スタンプ台(インクパッド)を用意し、毎回印面にインクを付けてから押印する必要があります。

最大のメリットは、スタンプ本体の価格が非常に安価であることです。

また、スタンプ台を変えるだけで、速乾性インク、耐水性インク、様々な色のインクを自由に使い分けられる高い汎用性も魅力です。

特大サイズのロゴスタンプなど、規格外のサイズやデザインにも柔軟に対応できます。

一方で、毎回インクを付ける手間がかかるため、作業効率は3つのタイプの中で最も劣ります。

大量のダンボールに連続で押していく作業には時間がかかり、現実的ではありません。

また、インクの付け方によって印影にムラが出やすく、常に均一な品質を保つにはコツが必要です。

使用頻度が低い場合や、コストを最優先したい場合、特殊なインクを使いたい場合に適した選択肢です。

| 種類 | 作業効率 | 印字品質(ダンボール) | 初期コスト | 耐久性 | 向いている用途 | インクパッド内蔵型ゴム印スタンプ | ◎(非常に高い) | ◎(鮮明) | △(高価) | ◎(高い) | 物流・製造現場での連続押印 |

|---|---|---|---|---|---|

| 浸透印タイプ | ◎(非常に高い) | △(印字対象物による) | ○(普通) | △(低い) | 平滑な紙への少量押印(事務用途) |

| ゴム印+スタンプ台 | △(低い) | ○(ムラが出やすい) | ◎(安価) | ◎(高い) | 低頻度の使用、特大サイズ、特殊インクの使用 |

4. 失敗しないダンボール用スタンプの選び方

ダンボール用スタンプは、種類が豊富なため「どれを選べば良いかわからない」と悩む方も多いでしょう。しかし、いくつかのポイントを押さえるだけで、自社の業務に最適な一台を見つけることができます。

ここでは、「用途」「インク」「本体」という3つの視点から、失敗しないダンボール用スタンプの選び方を具体的に解説します。

4.1 用途で選ぶ ロゴや社名か定型文か

まず最初に明確にすべきなのは、「何にスタンプを押すのか」という用途です。用途によって、選ぶべきスタンプの形状や種類が大きく変わります。

4.1.1 ロゴや社名、オリジナルデザインの場合

会社のロゴやオリジナルのマーク、社名などをスタンプにする場合は、オーダーメイドで印面を作成する「別注品」を選ぶ必要があります。 特に、インクパッド内蔵型のゴム印スタンプは、デザインの再現性が高く、シャープな印字が可能です。 マーキングマンの「セルフインカー」や「ロールマーカー」などが代表的です。

4.1.2 日付やロット番号の捺印

製造年月日やロット番号、管理番号などを捺印する場合は、ダイヤルを回して数字や日付を簡単に変更できる「回転印」が最適です。 これにより、複数のスタンプを用意する必要がなくなり、管理の手間とコストを削減できます。

| 用途 | おすすめタイプ | 特徴 |

|---|---|---|

| ロゴ・社名・オリジナルデザイン | 別注品のインクパッド内蔵型スタンプ、ゴム印 | デザインの自由度が高い。企業のブランディングにも貢献。 |

| 定型文(取扱注意など) | 既製品のスタンプ | 低コストで即導入可能。サイズや文言の種類が豊富。 |

| 日付・ロット番号・管理番号 | 回転印(ナンバリングスタンプ) | 数字や日付を自由に変更可能。連続したナンバリングに最適。 |

4.2 インクの種類で選ぶ 速乾性と耐水性が重要

ダンボールはインクを吸収しやすい紙素材ですが、表面にコーティングが施されている場合や、湿度の高い環境ではインクが乾きにくいことがあります。

そのため、インク選びは作業効率と印字品質を左右する非常に重要なポイントです。

物流や製造の現場では、スタンプを押した直後に梱包物を積み重ねるため、インクの「速乾性」も重要です。

インクの乾きが遅いと、擦れて他の荷物や作業者の手を汚してしまい、クレームの原因にもなりかねません。

また、屋外での保管や輸送中の降雨なども考慮すると、水に濡れてもにじまない「耐水性」も必須の性能と言えるでしょう。

これらの条件を満たすのが、速乾性の高い「油性顔料インク」です。

インクの粒子が素材の表面に固着するため、コートボール紙のようなインクが染み込みにくい素材にも対応でき、耐光性にも優れています。

マーキングマンの「エコビュートインク」

のような産業用インクは、まさにこうした現場のニーズに応えるために開発されています。

| インクの種類 | 速乾性 | 耐水性 | 特徴 |

|---|---|---|---|

| 油性顔料インク | ◎(非常に速い) | ◎(高い) | ダンボールに最適。コート紙にも対応。耐光性も高い。 |

| 油性染料インク | ○(速い) | △(やや劣る) | 発色は良いが、顔料系に比べ耐水性・耐光性で劣る。 |

| 水性顔料インク | △(遅い) | ○(高い) | 乾きが遅く、ダンボールには不向き。普通紙向け。 |

| 水性染料インク | ×(遅い) | ×(低い) | 水に濡れると激しくにじむ。一般的な事務用で、ダンボール印字には不向き。 |

4.3 本体の耐久性とメンテナンス性

毎日、何百回と繰り返し使われる業務用スタンプは、家庭用のものとは比較にならないほどの耐久性が求められます。購入時の価格だけでなく、長期的に使用できるかという視点も大切です。

本体のフレームがプラスチック製のものよりも、金属製のフレームを採用したモデルの方が堅牢で、落下などの衝撃にも強く長持ちします。グリップ部分が握りやすく、長時間の作業でも疲れにくい設計になっているかも確認しましょう。

また、「インクパッドが交換できるか」「ゴム印面が摩耗した際に貼り替えが可能か」も重要です。

消耗部品を交換しながら長く使える製品は本体を丸ごと買い替える必要がなく、トータルコスト削減の鍵となります。

これらの点を総合的に判断し、現場の作業負担を軽減し、長期的なコストパフォーマンスに優れたスタンプを選びましょう。

5. ダンボールにスタンプをきれいに押すコツ

インク内蔵型の連続スタンプは非常に便利ですが、少しの工夫でその印字品質は格段に向上します。ダンボールの特性を理解し、正しい押し方とメンテナンスを実践することで、誰でもプロのような鮮明な印影を実現できます。ここでは、明日からすぐに使える具体的な3つのコツをご紹介します。

5.1 押す前の準備が仕上がりを左右する

美しい印影は、スタンプを押す直前のわずかな手間で決まります。焦って作業を始める前に、まずは以下の3つのポイントを確認しましょう。

5.1.1 1. ダンボールの表面を整える

スタンプを押す面は、できるだけ平らでなければなりません。ダンボールの継ぎ目や折り目、凹凸が激しい場所は避け、平滑な面を選んでください。また、表面に付着したホコリやゴミは、印影がかすれる直接的な原因になります。乾いた布で軽く拭き取るだけで、インクのノリが格段に良くなります。

5.1.2 2. スタンプの印面をクリーニングする

連続して使用していると、スタンプの印面に紙粉やインクの固まりが付着することがあります。これも印影の欠けやかすれの原因となるため、定期的なクリーニングが不可欠です。専用のスタンプクリーナーや、糸くずの出ない柔らかい布、セロハンテープなどを使って、印面のゴミを優しく取り除きましょう。特に細かい文字やロゴは、溝が埋まりやすいので注意が必要です。

5.1.3 3. 試し押しでインクの状態を確認する

本番のダンボールに押す前に、必ず不要なダンボールの切れ端などで試し押しをしましょう。これにより、インクの補充が必要かどうか、インクが濃すぎたり薄すぎたりしないかを確認できます。特にインクを補充した直後はインクが出すぎる傾向があるため、数回試し押しをしてインク量を安定させてから使用するのがおすすめです。

5.2 垂直に、リズムよく押す

スタンプの種類によって、力の入れ方や動かし方にコツがあります。お使いのスタンプに合わせて最適な押し方をマスターしましょう。

5.2.1 浸透印(100均で購入可能なスタンパーなど)の場合

本体にインクが内蔵されている浸透印は、力を入れすぎないのがポイントです。ダンボールに対してスタンプを垂直に構え、真上から均等な力で「グッ」と一度だけ押します。押したままグリグリと動かしたり、勢いよく叩きつけたりすると、印影がぶれたり、インクがにじんだりする原因になるので避けましょう。

5.2.2 ゴム印(スタンプ台使用)の場合

ゴム印は、スタンプ台へのインクの付け方が重要です。印面をスタンプ台に強く押し付けるのではなく、「ポン、ポン」と軽く数回叩くようにして、印面全体にインクを均一に付着させます。インクを付けすぎると、文字が潰れてしまうので注意してください。押す際は、持ち手全体をしっかりと握り、真上から体重をかけるように均等な力で押します。

5.2.3 インクパッド内蔵型のスタンプの場合

本体を押し下げることで内部のゴム印が回転し、捺印される仕組みになっています。

コツは、ダンボールに対して「垂直に」構え、「最後までしっかり」押し込むことです。

押し付ける時間は、速乾性インクの場合「トンッ」と軽くスタンプを置くようなイメージで、1秒程度が目安です。

長く押し付けすぎると、インクがダンボールの繊維に沿ってにじみ、文字が太って読みにくくなることがあります。

連続して多数のダンボールに押印する際は、一定の力とスピードでリズミカルに作業を進めることで、品質の安定した印字を効率的に行うことができます。

5.3 よくある失敗と対策法

ダンボールへのスタンプで起こりがちな失敗例と、その原因・対策を一覧表にまとめました。トラブルが起きた際に参考にしてください。

| 失敗例 | 主な原因 | 対策 |

|---|---|---|

| 印影がかすれる・欠ける | インク不足 / 印面の汚れ / 押す力が弱い / ダンボールの凹凸 | インクを補充する。印面をクリーニングする。真上から均等な力で押す。平らな面を選ぶ。 |

| 印影がにじむ・潰れる | インクの付けすぎ / 押す力が強すぎる / 押した後に動かしてしまう | インクを適量にする(特にゴム印)。力を入れすぎず、垂直に一度だけ押す。速乾性インクを使用する。 |

| 印影にムラができる | 押す力が不均一 / スタンプ台のインクが偏っている | スタンプ全体に均等に力が入るように意識する。スタンプ台のインクをならしてから使用する。 |

| 印影がずれる・傾く | 押す瞬間にスタンプが動く / 捺印ガイドを使っていない | スタンプを両手でしっかり固定して押す。必要であれば、位置決めに便利な捺印ガイド(捺印マット)を使用する。 |

5.4 ダンボールの特性を理解してさらに美しく

ダンボール特有の構造を理解することで、より一層美しい仕上がりを目指せます。

5.4.1 段目(フルート)を避けるか、平行に押す

ダンボールの断面を見ると波状の構造(フルート)があり、表面にもわずかな凹凸(段目)が生じています。この段目をまたぐようにスタンプを押すと、凹んだ部分がかすれやすくなります。可能であれば、この段目と平行になる向きでスタンプを押すか、段目の影響が少ない平らな場所を狙って押すと、印影が安定します。

6. まとめ

ダンボールへのスタンプ作業における「インク補充が面倒」「印字がかすれる」「作業に時間がかかる」といったお悩みは、インクパッドを内蔵した連続スタンプを導入することで解決できます。特に、スピードと正確性が求められる物流・製造現場において、このタイプのスタンプは業務改善の強力なツールとなります。 この記事で解説した通り、インク内蔵型連続スタンプが選ばれる理由は、主に以下の3点に集約されます。

-

圧倒的な作業効率:

スタンプ台が不要で、ポンポンと連続で押せるため、作業時間を大幅に短縮し人件費の削減に貢献します。 -

現場向けの品質と耐久性:

速乾性の産業用インクにより、にじみや擦れが少なく、濃く鮮明な印字を実現。製品や荷物の見た目を損ないません。 -

優れた経済性:

インクの補充が簡単で、本体も繰り返し使える耐久性の高いものが多く、長期的なランニングコストを抑えることができます。

ゴム印や浸透印と比較しても、効率、品質、コストのバランスに優れているのがインク内蔵型スタンプの大きな特徴です。本記事でご紹介した選び方のポイントや、きれいに押すコツを参考に、ぜひ自社の業務に最適なダンボール用スタンプを見つけ、作業効率と品質の向上を実現してください。